Miniatures, intelligentes, connectées… Les aides auditives se sophistiquent à chaque génération, dépassant largement leur seul rôle d’amplification du son. Une technologie de pointe, intégrant l’IA de longue date, que peaufine la société Starkey, au cœur de Créteil. Du fabriqué en Val-de-Marne à haute valeur ajoutée. Visite.

Filiale d’une société américaine, parmi les leaders mondiaux des protections auditives, notamment sur mesure, Starkey s’est installée à Paris en 1981 puis dans le Val-de-Marne, à Créteil, en 1990. Aux États-Unis, la société a été créée en 1967 par un audioprothésiste, Bill Austin, toujours propriétaire du capital.

En France, les gammes à forte valeur ajoutée sont fabriquées sur le site de Créteil. Les gammes d’accès, liées au 100% santé, sont réalisées en Chine ou au Mexique, dans d’autres usines du groupe. La manufacture cristolienne fabrique également des puces miniatures que l’on place au fond de l’oreille.

Les clients sont tous des audioprothésistes, qu’il s’agisse d’indépendants, de franchisés, de succursalistes ou autres. Starkey n’a pas développé son propre réseau de distribution, préférant concentrer ses investissements sur la technologie et la recherche.

Cet article s’inscrit dans le cadre d’une série de portraits d’entreprise ambassadeurs du Fabriqué en Val-de-Marne réalisés avec le soutien de la Chambre de commerce et d’industrie, à l’initiative de ce programme. Plus d’informations sur l’initiative Fabriqué en Val-de-Marne

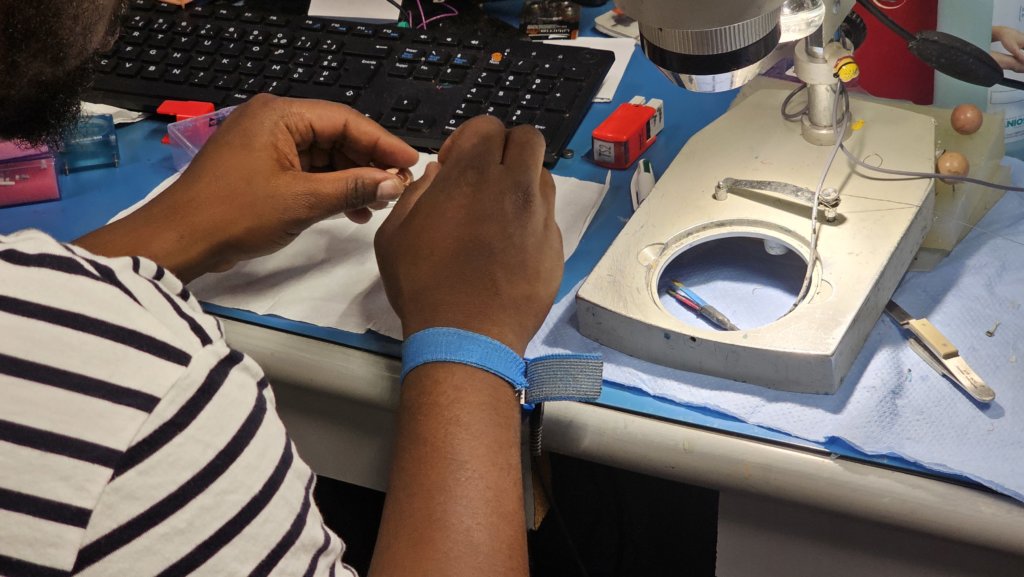

Grande technicité des pièces miniatures

La particularité de cette industrie est, en effet, la technicité liée à sa miniaturisation. “Les produits que nous fabriquons en France sont ceux à plus forte valeur ajoutée. Nous produisons des appareils miniatures qui se placent au fond du conduit auditif, ce qui demande une expertise particulière pour assembler la coque et tous les composants internes. Le tout en respectant les caractéristiques techniques et les exigences acoustiques lorsque l’appareil est placé dans l’oreille”, explique Henry Jeanmaire, directeur des opérations. “Ce sont des produits qui sont presque invisibles, très complexes à fabriquer, notamment parce qu’il faut rapprocher un microphone d’un écouteur en évitant l’effet Larsen (sifflement). Il y a donc tout un savoir-faire pour produire des appareils à la fois petits et très fiables”, détaille Fabrice Vigneron, directeur général.

Intégration de l’intelligence artificielle (IA) de longue date

Au-delà de la miniaturisation, l’enjeu des prothèses auditives est d’amplifier uniquement les sons utiles, en discernant les paroles de ses interlocuteurs dans un restaurant, du brouhaha de conversations ailleurs dans la salle. Un enjeu concurrentiel dans lequel la société a investi de longue date. “Éduquer un réseau de neurones profonds est un projet qui s’étale sur six à sept ans pour nous, dont deux à trois ans d’entraînement directement sur la puce”, poursuit le directeur.

Pour Starkey, l’intégration de l’IA est loin d’être une nouveauté. “Nous travaillons sur les premières générations d’IA et de machine learning depuis plus de vingt ans, mais avons vraiment accéléré il y a sept ans, quand nous avons embauché l’un des vice-présidents d’Intel en charge du « perceptual computing » puis grâce à des partenariats avec des leaders de la tech, notamment aux États-Unis. Nous avons beaucoup investi et commençons à en voir les résultats.”

Protection anti-bruit intelligente

Cette intelligence dans les audioprothèses vise aussi à protéger les oreilles avec discernement, de manière plus fine qu’une grosse boule en cire. Un confort en concert, grâce à des filtres paramétrés en fréquences. Une technique également utile pour les chasseurs, en amplifiant les petits bruits tout en protégeant des bruits forts, ou encore dans une industrie bruyante, sans oublier les ronflements.

Il s’agit aussi de développer de nouvelles fonctionnalités, de plus en plus diversifiées, en s’appuyant sur des puces intégrant l’IA de dernière génération, permettant aux porteurs de surveiller leur santé sur bien d’autres aspects que la correction de l’audition. “Nous intégrons des capteurs, comme ceux d’une montre connectée ou d’un téléphone, qui avertissent l’utilisateur”, indique Fabrice Vigneron. Concrètement, ces appareils peuvent ainsi détecter l’activité physique et déterminer si la personne marche, court, fait du vélo, du vélo d’appartement… Ces données sont agglomérées et transmises à l’utilisateur, voire aux proches, avec le consentement des patients.

De l’aide auditive à l’assistant personnel

“L’objectif est de disposer d’un véritable assistant personnel avec l’appareil, et non plus uniquement d’une aide auditive permettant de mieux entendre”, résume Henry Jeanmaire. Techniquement, ces fonctionnalités s’ajoutent grâce à une couche applicative, connectée. Une dimension que l’entreprise américaine développe en nouant des partenariats avec les big tech. Plus besoin ainsi d’une enceinte connectée, la prothèse auditive pourra aussi donner la météo. Autre usage, pour parler avec une personne d’une langue différente, en bénéficiant d’une traduction en temps quasi réel ! Avec en prime une version écrite pour apprendre la langue.

Compagnon santé

Sur le plan de la santé encore, les services attendus sont nombreux. “Pour les personnes âgées qui doivent prendre des pilules tous les jours, l’appareil va pouvoir rappeler le moment de les prendre. Il peut aussi indiquer le nombre de pas effectués pendant la journée.”

Parmi les pistes d’innovation, l’entreprise ambitionne de prévenir divers problèmes, notamment ceux liés à l’équilibre. “Dans les aides auditives, nous avons des capteurs, des gyroscopes et des accéléromètres, qui nous permettent de savoir très précisément où se trouve la personne dans l’espace. Toutes ces données permettent d’anticiper le risque de chute en mesurant des problèmes d’équilibre déjà apparus. Concrètement, cela permettra à un audioprothésiste de mesurer l’équilibre d’un patient et ses risques de chute à partir d’un exercice simple, et de préconiser, éventuellement, des exercices de renforcement.” D’autres recherches sont en cours d’expérimentation, toujours sur le plan de la santé.

Fabriqué en Val-de-Marne

Dans son bâtiment de Créteil, situé à quelques encâblures de la ligne 8 du métro parisien, l’entreprise gère son activité productive à partir de trois pôles : logistique, fabrication, réparation. La partie fabrication concerne les aides auditives sur mesure uniquement. La partie réparation couvre les aides auditives sur mesure ainsi que les aides auditives standard et les contours d’oreilles. La partie logistique comprend la réception des marchandises issues de la maison mère, qu’il s’agisse de pièces détachées ou de produits standards, ainsi que la préparation des commandes et l’expédition de tous les produits standards à destination des clients.

Travail sur la marque employeur

Dans l’univers du Fabriqué en Val-de-Marne, Starkey fait partie des rares entreprises à ne pas évoquer le recrutement comme frein à son expansion, tout en expliquant ne rien lâcher sur le sujet. “Nous avons réalisé un très gros travail sur la marque employeur, pour attirer davantage de talents, en participant à divers salons et forums de l’emploi, en organisant des journées portes ouvertes, et en travaillant aussi, de manière très locale, sur le programme seconde chance”, développe Fabrice Vigneron.

L’entreprise travaille notamment avec les missions locales et l’École de la deuxième chance (E2C). ”Nous avons également réalisé de petites interviews pour présenter différents types de postes, et faisons régulièrement venir des groupes pour faire découvrir nos métiers, afin que les participants puissent en parler dans leur cercle personnel. On recrute tout type de profil, que ce soit des personnes diplômées ou non. Ensuite, nous organisons des formations locales dans nos ateliers. Pour certains métiers dans la fabrication, cette formation peut durer entre huit et douze mois.”

L’entreprise s’appuie aussi sur la fidélisation. “Nous avons en moyenne 14 ans d’ancienneté dans les opérations”, chiffre le directeur, citant la certification « Great Place to Work » de l’organisation. Une fidélisation qui inclue différents leviers comme le télétravail, qui peut aller jusqu’à cinq jours par semaine pour certains postes comme les fonctions support et le service client, avec une présence minimale d’une fois par mois.

Autre levier : l’ergonomie “car la majorité des opérations implique un travail très manuel”, réalisées par des personnes qui ont parfois 30 ans d’ancienneté et ne sont donc plus toutes jeunes. Il faut donc prévoir des parcours d’évolution interne.

Au cœur des enjeux RH également, le transfert de savoir-faire. “Nous restons très vigilants concernant la pyramide des âges, afin de garantir la pérennité des compétences au sein des opérations. Il s’agit de métiers très manuels, avec beaucoup d’ancienneté et de processus, de manières de fonctionner et de savoir-faire. Il est donc essentiel de formaliser ces connaissances par écrit pour pouvoir les transmettre progressivement et de la meilleure façon possible, tout en maintenant un niveau de qualité constant”, détaille Henry Jeanmaire.

L’entreprise, qui produit des objets miniatures à très forte valeur ajoutée, vendues à plusieurs centaines d’euros l’unité, n’a pas non plus de problème de foncier, l’autre grande défi des industries locales.

Starkey France en bref

Effectif à Créteil : 170 personnes dont 80 en production

220 000 unités vendues en France, dont la majorité sont fabriquées à Créteil

(Actualisation 24/01/2025 : précision des effectifs)

Lire aussi :

N'envoyez que des photos que vous avez prises vous-même, ou libres de tout droit. Les photos sont publiées sous votre responsabilité.